(1)设计目标

将顾客的呼声转化为可度量的设计目标。实际是将顾客的需求用技术表达出来,“外形尺寸500mm140mm350mm”。

确定产品设计目标可使用质量工具展开(QFD)等工具。

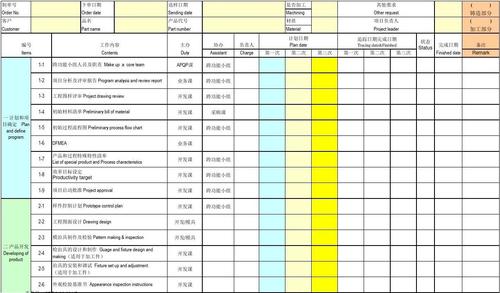

表1-1将顾客要求转化为设计目标的实例

序号

顾客要求

设计目标(产品技术指标)

设计要求

1

外形尺寸小

外形尺寸:<500mm140mm350mm

采用XX结构

2

速度变化小

速度变化范围:±3%

采用XX电机

3

......

(2)可靠性和质量目标

1)应确定可靠性和质量目标。可靠性目标和质量目标一般写在“设计任务书”里面。

2)制订可靠性目标的主要依据:顾客的需求和期望、项目目标、可靠性基准研究。

3)可靠性基准指竞争对手产品的可靠性水平、顾客的报告和规定时间内的维修频率。

4)质量目标应建立在持续改进的基础上,可以是百万件零件中的缺陷数(PPM)、废品降低率。

5)常见可靠性指标有:平均故障间隔时间(可靠性),平均维修时间,产品的大修期,等等。

(3)初始物料清单(BOM)

物料清单指制造产品所需的所有零件/材料的总清单。

表1-2产品初始物料清单

(4)初始过程流程图

表1-3过程符号

注:此表仅供参考

根据初始材料清单和产品/过程设想初步确定过程流程图(见表1-6)来描述预期的制造过程过程。

表1-4初始过程流程图

(5)产品及过程特殊特性的初始清单

1)特殊特性(Specail Characteristit)定义:可能影响产品的安全性或法规符合性、配合、功能、性能和其后续过程的产品特性或制造过程参数。

2)产品特性分级的定义及分级标志。

表1-5产品特性分级的标志

注:此表仅供参考。

3)过程特性分级的定义及分级标志。

表1-6过程特性分级的标志

特性级别

特性分级标志形式

关键特性

★

重要特性

☆

次要特性

不标志

注:此表仅供参考。

(6)产品保证计划

1)项目要求概述。防错技术运用的要求,以及设计和开发所需的其它基本要求;

2)符合产品要求的目标,包括防护、可靠性、耐久性、适用性、健康、安全、环境、开发进度和成本;

3)嵌入式软件要求:使用新的材料,产品搬运及人体工学要求,可替代的设计、制造技术;

4)风险评估。评定新技术、复杂性、材料、应用、环境、包装、服务和制造要求或其它任何会给项目带来风险因素;

5)进行初步的失效模式及影响分析(FMEA);

6)制订初始技术标准;

(7)管理者支持

1)每一阶段工作结束时,都应对这一阶段的工作进行总结评审;

2)项目小组可以通过下列工作来保持管理者支持。